Reifenmontageprobleme / Fertigungstoleranzen

Häufig treten Montageprobleme auf, wenn die Durchmesser von Felge und Reifen nicht optimal aufeinander abgestimmt sind.

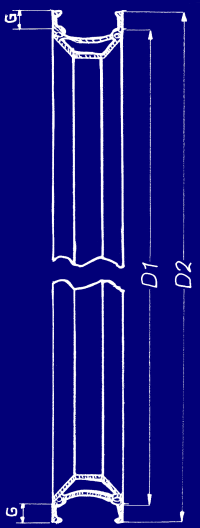

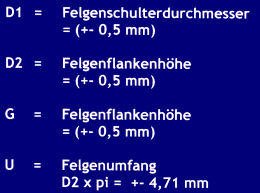

Felgen dürfen in Deutschland eine Fertigungstoleranz im Durchmesser von +/- 0,5 mm aufweisen. Zudem darf auch die Höhe der Felgenflanke eine Toleranz von +/- 0,5 mm haben. Das addiert sich zu einer Gesamttoleranz von +/- 1,55 mm im Außendurchmesser, bzw. von +/- 4,7 mm im Außenumfang. Das entspricht einer maximal möglichen Differenz von 9,4 mm (!) zwischen kleinster und größter Felge.

In beiden Extremfällen muss der Reifen trotzdem passen. Da auf der kleineren Felge noch ein sicherer Sitz gewährleistet sein muss, darf es bei der größeren zulässigen Felge unter Umständen schwer werden, den Reifen korrekt zu zentrieren bzw. aufzuziehen.

Schwalbe Reifen werden mit einer Umfangstoleranz von +/- 1 mm gefertigt.

Als besonders schwierig in der Montage erweist sich manchmal der Marathon Plus, besonders in den sehr schmalen Versionen. Durch die Eigenspannung des Reifens rutscht der Reifen immer wieder aus dem Tiefbett raus und dann wird es extrem schwer, das letzte Stück Reifen über das Felgenhorn zu ziehen.

Sehr hilfreich ist hierbei eine dritte Hand, welche den Reifen auf der gegenüberliegenden Seite im Felgentiefbett festhält.

Wenn der Felgendurchmesser zu groß und/oder der Reifendurchmesser zu klein ist, gleitet der Reifenwulst mit seinem Drahtkern nur schwer in die korrekte Fixierung auf die Felgenschulter.

Abhilfe: Den Druck kurzfristig erhöhen und/oder den Reifenwulst mit Seifenlauge oder Reifenmontageflüssigkeit einreiben, um ihm das Gleiten zu erleichtern. Nach ca. 10 Minuten verflüchtigt sich die Montageflüssigkeit vollständig. Zentrieren Sie nun den Reifen nochmals von Hand bei sehr geringem Druck. Bearbeiten Sie den Reifen mit dem Daumen, bis seine Felgenkennlinie (nicht sein Reflexband) an allen Stellen parallel zur Felge verläuft.

Text: U. Triepel

Zeichnung: U. Triepel